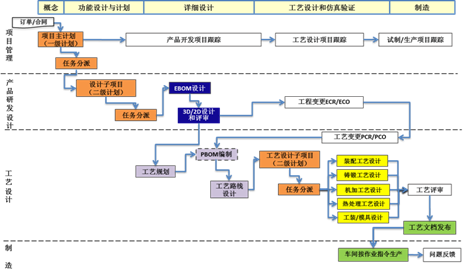

3.3 基于MBD技術的全三(san)維設計-工藝-制造協同

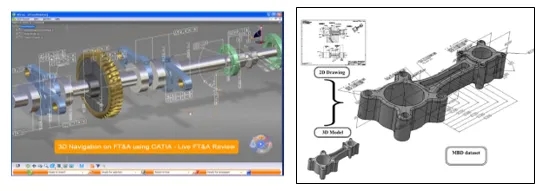

MBD(Model-Based-Definition,基于(yu)模型(xing)(xing)的(de)(de)(de)工程定義)技術(shu)改(gai)變(bian)了傳統的(de)(de)(de)通過三(san)維模型(xing)(xing)描述幾何形狀(zhuang)信(xin)息,用������二維工程圖紙(zhi)來定義零件尺寸、公(g�����ong)差(cha)和(he)工藝(yi)信(xin)息的(de)(de)(de)分步產(chan)品數字化定義方法;MBD技術(shu)將三(san)維模型(xing)(xing)作為信(xin)息的(de)(de)(de)唯一載體,產(chan)品的(de)(de)(de)設計、工藝(yi)、制造、檢驗(yan)等(deng)都將在三(san)維環境下(xia)完成,它的(de)(de)(de)優勢(shi)可以體現在:

a)提供單源產品定(ding)義,消(xiao)除(chu)3D和2D圖紙(zhi)間存在(zai)的不一致的潛在(zai)風(feng)������險(xian);

b)減少下(xia)游(you)人(ren)員(yuan)(工藝、制造、市場、服務等(deng))對模型的理解時間和偏差�������;

c)和CAD工具(ju)配(pei)合(he)使用可以(yi)規(gui)范、自動化數(shu)據集的輸(shu)入,并進(j�����in)行公差分析;

d)可以在產品開發流程的早期(qi)獲(huo)取(qu)設計意������圖,極(ji)大地支持������并行工(gong)程。

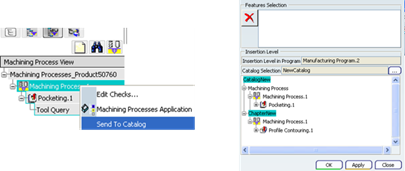

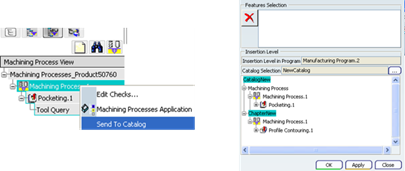

如下(xia)圖(tu)4所(suo)示,MBD技(ji)術在裝配和機(�����ji)加工藝過(guo)程(chen�������g)中的應用實(shi)例(li):

圖4. MBD技術在裝配和機加工藝應用示例

3.4 3D體驗制造資源庫(ku)(ku)和工(gong)藝模板(ban)庫(ku)(ku)

Catalog(庫(ku))作為工(gong)藝協同設(she)(she)計平臺(tai)重要的(de)(de)組成部分������,除(chu)包含標準機器(qi)人(ren)庫(ku)、人(ren)體姿態庫(ku)等常用資源庫(ku)之外(wai),還能夠方便創建(jian)和(he)(he)管理多種(zhong)類型(xing)對象的(de)(de)庫(ku)文件,從而實(shi)(shi)現(xian)知識(shi)和(he)(he)經驗的(de)(de)積(ji)累,加速工(gong)藝設(she)(she)計過(guo)程(cheng);工(gong)藝路(lu)線模(mo)板(ban)和(he)(he)加工(gong)特(te)(te)征模(mo)板(ban)對同一類型(xing)或(huo)具有相似加工(gong)特(te)(te)征的(de)(de)零部件,建(jian)立典型(xing)工(gong)藝路(lu)線模(mo)板(ban)和(he)(he)特(te)(te)征模(mo)板(ban),如(ru)圖5所示,工(gong)藝設(she)(she)計過(g�����uo)程(cheng)中實(shi)(shi)現(xian)快速調用;

圖(tu)5. 典型工藝(yi)模板

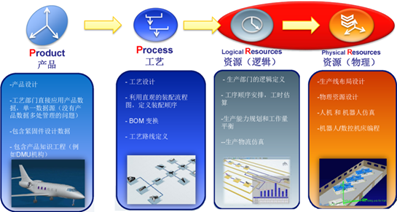

4、3D體驗數字化制造解決方案及案例說明

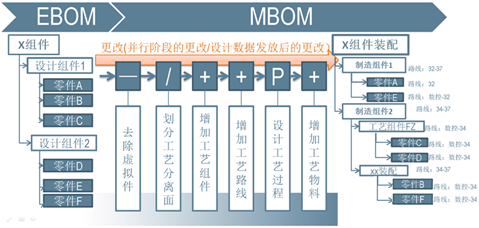

如(ru)前文所述,工(gong)(gong)(gong)藝(yi)部門從(cong)3D體(ti)(ti)驗(yan)協同平臺中獲取(qu)到經過設(she)計評審和(he)工(gong)(gong)(gong)藝(yi)會簽后正式發布的(de)三(san)維模型和(he)EBOM數據,在(zai)3D體(ti)(ti)驗(yan)環境中開展工(gong)(gong)(gong)藝(yi)規(gui)劃和(he)設(she)計。如(ru)下圖6所示,裝配工(gong)(gong)�������(gong)藝(yi)人員首先根(gen)據產品的(de)工(gong)(gong)(gong)藝(yi)屬(shu)性,在(zai)EBOM和(he)三(san)維模型的(de)基礎上進(jin)行BOM重(zhong)構:去除虛擬件(jian)、增加工(gong)(gong)(gong)藝(yi)組(zu)件(jian),定義零部件(jian)的(de)裝配順序、操作工(gong)(gong)(gong)步(bu)的(de)內容,分(fen)配場地或者工(gong)(gong)(gong)位(wei)資源(yuan),增加工(gong)(gong)(gong)藝(yi)物料等信息,BOM重(zhong)構的(de)過程包含了PBOM、工(gong)(gong)(gong)藝(yi)路線和(he)MBOM的(de)形成。對于單個零件(jian),加工(gong)(gong)(gong)工(gong)(gong)(gong)藝(yi)路線可(ke)能需要包含毛坯材(cai)料準備(bei)、熱處理、數控加工(gong)(gong)(gong)等多(duo)道工(gong)(gong)(gong)序步(bu)驟(zou),工(gong)(gong)(gong)藝(yi)人員可(ke)以根(gen)據任務分(fen)工(gong)(gong)(gong),細化相關的(de)工(gong)(gong)(gong)藝(yi)節(jie)點。圖6. 3D體驗工藝設計和(he)規(gui)劃(hua)解決方(fang)案

在(zai)工(gong)藝(yi)(yi)(yi)設計和規(gui)劃的基礎上,工(gong)藝(yi)(yi)(yi)人員繼續開(kai)展工(gong)藝(yi)(yi)(yi)仿真、工(gong)時分析、線(xian)平(ping)衡等工(gong)作(zuo)。接下(xia)來,本章將對(dui������)3D體驗(yan)數(shu)字(zi)化制造裝配工(gong)藝(yi)(yi)(yi)流程舉(ju)例說(shuo)明(ming)。

4.1 根據�����EBOM和3D數模進行BOM重構,創建初始(shi)MBOM(或稱(cheng)之(zhi)為PBOM)

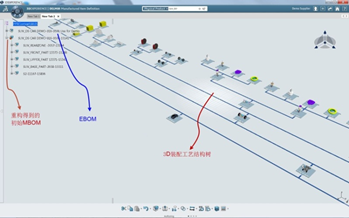

工藝人員(yuan)在(zai)DELMIA窗口中搜索(suo)和(he)加載(zai)產品的(de)(de)EBOM和(he)3D數模(mo)(NX、Creo等(deng)其它3D CAD軟件(jian)創(chuang)建的(de)(de)三維(wei)裝配(pei)(pei)(pei)和(he)零(ling)件(jian)模(mo)型可以通(tong)(tong)過達索(suo)3D體驗(yan)數據(ju)轉換接口直接讀(du)入),根據(ju)零(ling)部件(jian)工藝屬(shu)性創(chuang)建工藝組(zu)/合件(jian),然后通(tong)(tong)過零(ling)件(jian)分配(pei)(pei)(pei)工具或手工拖拽的(de)(de)方式(shi)將零(ling)件(jian)分配(pei)(pei)(pei)到對應的(de)(de)工藝組(zu)件(jian)中,如(ru)下(xia)圖7所示,形(xing)成3D可視化(hua)裝配(pei)(pei)(pei)工藝結構樹,PPR數據(ju)模(mo)型樹中�������EBOM和(he)初始MBOM并列。

圖7. 3D體驗初始MBOM創建

4.2 創建和編輯工(gong)藝(yi)路線

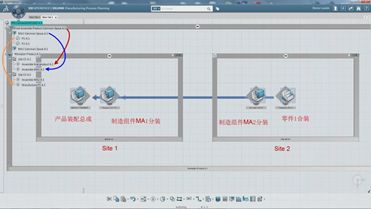

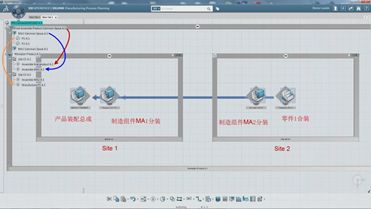

EBOM重構(gou)形(xing)成(cheng)了(le)初始的(de)(de)(de)MBOM,工藝人員結合企業內(nei)部制(zhi)造場地(site)和(he)工位(wei)資(zi)(zi)源(station)的(de)(de)(de)分布(bu)情(qing)況(kuang),將(jiang)制(zhi)造組(zu)件(jian)和(he)零(ling)部件(jian)分別分配(pei)到對應的(de)(de)(de)場地資(zi)(zi)源上去;如下圖8所示,將(jiang)其中的(de)(de)(de)一(yi)個裝(zhuang)配(pei)組(zu)件(jian)分配(pei)到兩個site上進行(xing)分裝(zhuang)和(he)總成(cheng),形(xing)成(cheng)了(le)產品的(de)(de)(de)裝(zhuang)配(pei)工藝路(lu)線;對于(yu)零(ling)件(jian)加工工藝路(lu)線,可以在工藝分工之后進一(yi)步(bu)細化,如材料準備(bei)、熱(re)處(chu)理(li)、數控加工等工序(x�����u)步(bu)驟。此處(chu)的(de)(de)(de)Site是Logical對象(xiang),在PPR數據模型中代表物(wu)理(li)場地和(he)工位(wei)。

圖8. 3D體驗工藝路(lu)線編(bian)輯4.3 分發和接(jie)收工藝任務

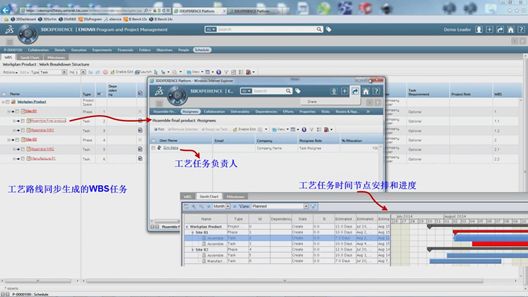

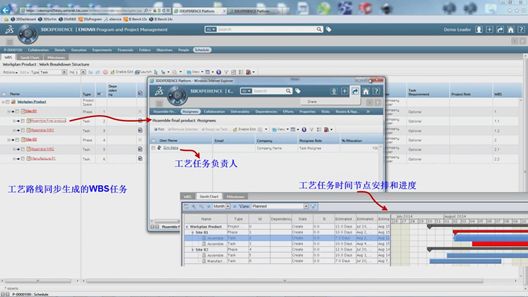

產品(pin)的(de)(de)裝配工(gong)藝路線在(zai)3D體驗平臺中定義完成之(zhi)后(hou),還需要將不同專(zhuan)業的(de)(de)工(gong)作分配到(dao)����專(zhuan)門的(de)(de)工(gong)程師(shi)負責,并能夠(gou)監控工(gong)藝的(de)(de)進展(zhan)情況;在(zai)此可(ke)以將DELMIA創建(jian)的(de)(de)工(gong)藝路線自動轉換(huan)為項目WBS任(ren)務,同時(shi),工(gong)藝任(ren)務和負責人等屬(shu)性都自動與WBS關聯�������(lian);如下圖9所示,在(zai)ENOVIA窗口(kou)中可(ke)以分發和監控任(ren)務的(de)(de)完成進度,當用戶登錄接收到(dao)通知系統(tong)時(shi),可(ke)以查看自己的(de)(de)任(ren)務節點。

圖9. 3D體驗工藝任務分發和管理

4.4 詳細工藝設(she)計和仿(fang)真驗證(zheng)

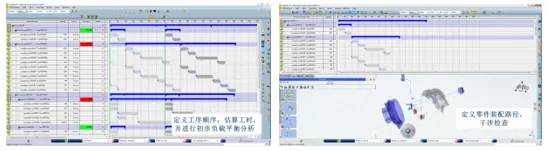

工(gong)(gong)(gong)藝人員(yuan)接收(shou)到任(ren)務,在DELMIA窗口(kou)中加載(zai)相關(guan)的(de)(de)產品數模和工(gong)(gong)(gong)序(xu)信息,估算工(gong)(gong)(gong)時并完(wan)成負載(zai)平衡分析(xi),然��������后可以調(diao)入工(gong)(gong)(gong)裝(zhuang)和夾(jia)具三維數模,仿真驗證各零部件的(de)(de)裝(z����huang)配路(lu)徑(jing),確(que)定(ding)產品裝(zhuang)配工(gong)(gong)(gong)藝順序(xu),如下圖10所示。

圖10. 3D體驗裝配工藝仿真驗證

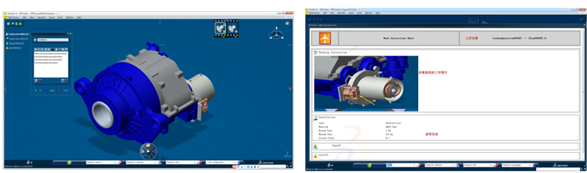

4.5 文檔工藝輸出

如下圖11所(suo)示,針對工序(xu)步(bu)驟(zou)的每一步(bu)操作(zuo),工藝(yi)人員(yuan)可以在DELMIA窗口添加工序(xu)說明、技術(shu)附圖、文(wen)檔,現場需要(yao)采集的工藝(yi)數據(�����ju)、交驗要(yao)求(qiu)等(deng)信息(xi),通過(guo)定(ding)制(zhi)模板(ban)格式輸出當(dang)前步(bu)驟(zou)的3D作(zuo)業指導。對于(yu)熱處理和材料準備(bei)等(deng)二維工藝(yi)卡片(pian),也可以根據(ju)格式要(yao)求(qiu)定(ding)制(zhi)輸出。

圖11. 3D體驗工藝文檔輸出

4.6 工藝設計審批(pi)

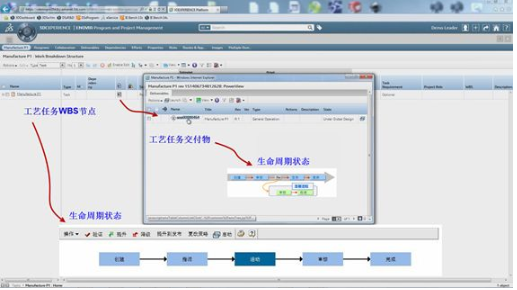

如(ru)下圖12所示,3D體(ti)驗平臺項目工(gong)(gong)(gong)藝(yi)任(ren)務WBS節(jie)(jie)點可以關(guan)聯工(gong)(gong)(gong)藝(yi)任(ren)務和(he)工(gong)(gong)(gong)藝(yi)文(wen)檔等交付(fu)件(jian)(jian)(jian),當(dang)工(gong)(gong)(gong)藝(yi)人員(yuan)完(wan)成(cheng)所負責的工(gong)(gong)(gong)藝(yi)任(ren)務后,包(bao)括詳細工(gong)(gong)(gong)藝(yi)設計(ji������)產生(sheng)的PPR模型文(wen)件(jian)(jian)(jian)和(he)作(zuo)業指導等工(gong)(gong)(gong)藝(yi)文(wen)檔都(dou)以交付(fu)物(wu)的形式關(guan)聯到任(ren)務節(j�������ie)(jie)點,通過進行審批(pi)和(he)發(fa)放流程來(lai)提升PPR模型及工(gong)(gong)(gong)藝(yi)文(wen)檔的生(sheng)命(ming)周(zhou)期狀(zhuang)態;當(dang)所有相關(guan)交付(fu)件(jian)(jian)(jian)審批(pi)完(wan)成(cheng)后,工(gong)(gong)(gong)藝(yi)任(ren)務也提升為(wei)“完(wan)成(cheng)”狀(zhuang)態。

圖12. 3D體驗工藝任務審批

5、結束語

在并行(xing)設計制造一體化的(de)(de)(de)背景下(xia),企(qi)業(ye)需要(yao)建立跨(kua)越時間(jian)和(he)空間(jian)的(de)(de)(de)數(shu)字(zi)化協(xie)同平(ping)臺(tai),讓(rang)分(fen)布的(de)(de)(de)設計和(he)制造團隊共(gong)享協(xie)同工作模式(shi),利用(yong)數(shu)字(zi)化平(ping)臺(tai)實現企(qi)業(ye)內部(bu)和(he)企(qi)業(ye)之(zhi)間(jian)不同區(qu)域多個開(kai)發小組之(zhi)間(jian)的(de)(de)(de)分(fen)工協(xie)作,不同廠(chang)家(jia)、外部(bu)合作伙(huo)伴之(zhi)間(jian)的(de)(de)(de)協(xie)作。達索(suo)3D體驗數(shu)字(zi)化協(xie)同平(ping)臺(tai)的(de)(de)(de)推廣(guang)應用(yong)正在逐步開(kai)展,希望���能有更多的(de)(de)(de)用(yong)戶(hu)來(lai)挖掘深層次(ci)的(de)(de)(de)價值。

關鍵詞:3D體驗平臺、3DExperience、達索軟件(jian)、數字化制造(zao)